Предназначена для производства экструдата из смеси измельченной соломы и зерна в рекомендуемом со

...

Читать далее

отношении 50% - 50%.

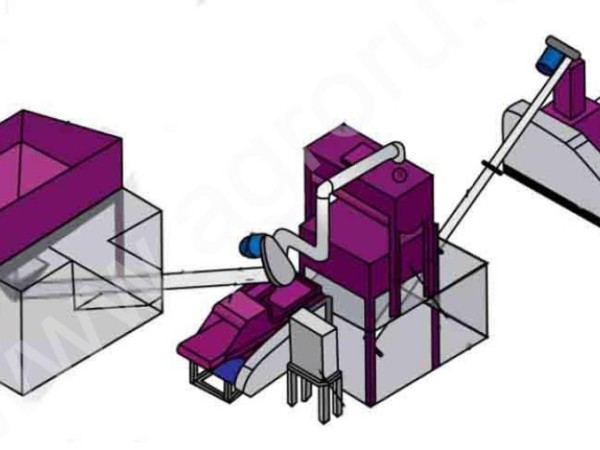

Состав линии:

А2 - Измельчитель соломы И1-РТ

А2-1 - Тройник с соединительным рукавом

А3 - Дробилка кормов ДМ-2А

Б1 - Смеситель

Б2 - Шнековый транспортёр ШСС-160

Б3 - Бункер-питатель с крышкой и датчиком верхнего уровня

В1 - Пресс-экструдер с ворошителем ПЭ-900

В2 - Шнековый транспортёр ШССU-220

В3 - Охладитель экструдата ОЭ-1,1

ШУ-БВ - Шкаф управления участка смешивания и экструдирования (не показан)

ШУ-А - Шкаф управления участка измельчения (не показан)

ПРИНЦИП РАБОТЫ:

Измельчитель соломы (А2) устанавливается в начале технологической линии и предназначен для измельчения рулонов соломы и сена. Подлежащий измельчению рулон подаётся в бункер измельчителя соломы (А2). Производится пуск привода бункера, тем самым бункеру сообщается вращательное движение, что обеспечивает непрерывность и равномерность измельчения рулона. Вращаясь, ротор вырывает молотками солому из рулона и перемещает её в зону дробления, где она измельчается при взаимодействии молотков ротора и ребер серпа, выступающих в качестве противорежущих элементов. Полученная соломенная сечка удаляется через выходной патрубок измельчителя под действием воздушного потока, создаваемого ротором.

Далее измельченная солома через полиуретановый рукав подаётся во всасывающее сопло дробилки кормов (А3). Измельчённый продукт захватывается транспортирующим воздухом, проходит через сепаратор, который отделяет от потока продукта тяжёлые и магнитные частицы. В полости дробильного барабана происходит измельчение продукта, который, пройдя через решето и ротор вентилятора, подаётся далее в работающий смеситель (Б1), заполняя ёмкость

смесителя в нужной пропорции.

После заполнения ёмкости смесителя (Б1) соломенной сечкой, оператор отключает оба привода измельчителя соломы (А2), и переключает тройник (А2-1) на забор зерна из хранилища (А1). Зерно подбирается через заборное устройство дробилки кормов (А3), измельчается и подаётся в смеситель (Б1), до соблюдения пропорции. В качестве оборудования для смешивания используется вертикальный смеситель (Б1) с системой тензометрии.

Данный агрегат предназначен для смешивания измельченной соломы с зерновым наполнителем. Смешивание происходит согласно заданной рецептуре. Загрузка осуществляется по весу, контролируемому с помощью данных тензометрии. Рекомендуемый объём заполнения ёмкости смесителя продуктом, не более 2.5 м3. Выгрузка однородной смеси происходит через выгрузной патрубок в приемный бункер шнекового транспортера (Б2).

Шнековый транспортер (Б2) предназначен для приема сырья из смесителя (Б1) и перемещения его в бункер-питатель (Б3). Для предотвращения просыпания продукта в качестве переходника из шнекового транспортера (Б2) в бункер-питатель (Б3) в комплекте к линии поставляется полиуретановый соединительный элемент, который монтируется по месту с дополнительной фиксацией хомутом. Также шнековый транспортёр (Б2) оборудован приёмным бункером, крышкой и устойчивой опорой.

Бункер-питатель (Б3) предназначен для хранения и подачи смеси в бункер экструдера (В1). Бункер оснащен шнековым питателем, ворошителем и крышкой. Ворошитель предназначен для предотвращения слеживания и зависания продукта в бункере. Для привода шнекового питателя в шкафу управления (ШУ-БВ) предусмотрен частотный регулятор для корректировки скорости подачи смеси в бункер экструдера. Для исключения переполнения бункера-питателя (Б3) установлен датчик верхнего уровня. Датчик устанавливается при пусконаладочных работах в верхней части бункера-питателя, примерно на 1/3 его высоты.

Пресс-экструдер (В1) предназначен для экструдирования смеси из измельченной соломы и измельченного зерна. Бункер пресс-экструдера оснащен ворошителем, для предотвращения слёживания сырья. Подготовленное, измельченное сырьё подаётся шнеком - питателем в рабочий узел экструдера. Шнековый вал рабочего узла приводится во вращение электродвигателем через понижающую клиноременную передачу. Радиальные и осевые нагрузки, возникающие в рабочем узле экструдера, воспринимаются подшипниками, установленными в подшипниковом узле. При вращении шнекового вала в рабочем узле экструдера, за счет уменьшения свободного объема витков шнекового вала, в направлении выхода сырья, осуществляется выдавливание жгутов перерабатываемой массы через формующую фильеру. За счет высокой температуры 0С, давления 50 атм. и сдвиговых усилий происходят структурно-механические и химические изменения. Сложные структуры белков и углеводов распадаются на более простые, клетчатка на вторичный сахар, крахмал на простые сахара, вредная микрофлора обеззараживается. При такой обработке происходит частичный гидролиз гемицеллюлоз полисахаридов соломы до моно-, ди- и олигосахаридов. Количество Сахаров в соломе при этом повышается до 12 15 %. Содержащиеся в соломе протеин, жир и другие питательные компоненты также подвергаются частичному распаду до более простых соединений, благодаря чему повышается их усвояемость.

После экструдирования продукт попадает в шнековый транспортёр (В2), подающий экструдат в охладитель (В3). шнековый транспортер (В2) оборудован решетчатыми, откидными крышками для хорошей вентиляции и устойчивой опорой.

Охладитель экструдата (В3) предназначен для охлаждения и частичного осушения экструдированного корма. Позволяет не допустить образования конденсата еще горячем экструдате.

Оборудование, входящее в состав линии экструдирования, оснащается двумя пультами управления и условно разделено на участки. Для управления участком измельчения (А) предусмотрен шкаф управления ШУ-А. Для управления участком смешивания (Б) и участком экструдирования устанавливается шкаф управления ШУ-БВ.