Линия ЛГ-0,5

Особенность: Гранула 2-12 мм

Производительность: кг/час (1 350 т/год)

Мощность: 30,7 кВт

Сырьевая база: Зерна бобовых и злаковых, масличных, лузга зерна бобовых и злаковых культур влажностью не более 14%, другое сырье растительного происхождения, добавки (в зависимости от рецептуры заказчика)

Готовый продукт: Гранула

Габаритные размеры линии (Д*Ш*В), мм: *3400*4700

Обслуживающий персонал: от 2 человек

Срок изготовления: 50 дней

Срок поставки: 110 дней

Линия ЛГ-1

Особенность: Гранула 2-12 мм

Производительность: 200-1 000 кг/час (2 700 т/год)

Мощность: 73,78 кВт

Сырьевая база: Зерна бобовых и злаковых, масличных, лузга зерна бобовых и злаковых культур влажностью не более 14%, другое сырье растительного происхождения, добавки (в зависимости от рецептуры заказчика)

Готовый продукт: Гранула

Габаритные размеры линии (Д*Ш*В), мм: *4400*4700

Обслуживающий персонал: от 2 человек

Срок изготовления: 50 дней

Срок поставки: 90 дней

Линия ЛГ-2

Особенность: Гранула 2-12 мм

Производительность: 700-2 000 кг/час (5 400 т/год)

Мощность: 132,23 кВт

Сырьевая база: Зерна бобовых и злаковых, масличных, лузга зерна бобовых и злаковых культур влажностью не более 14%, другое сырье растительного происхождения, добавки (в зависимости от рецептуры заказчика)

Готовый продукт: Гранула

Габаритные размеры линии (Д*Ш*В), мм: *4530*6100

Обслуживающий персонал: от 2 человек

Срок изготовления: 45 дней

Срок поставки: 90 дней

Линия ЛГ-3

Особенность: Гранула 2-12 мм

Производительность: 1 400-4 000 кг/час (8 100 т/год)

Мощность: 196,79 кВт

Сырьевая база: Зерна бобовых и злаковых, масличных, лузга зерна бобовых и злаковых культур влажностью не более 14%, другое сырье растительного происхождения, добавки (в зависимости от рецептуры заказчика)

Готовый продукт: Гранула

Габаритные размеры линии (Д*Ш*В), мм: *5600*4960

Обслуживающий персонал: от 2 человек

Срок изготовления: 50 дней

Срок поставки: 90 дней

Линия ЛГ-5

Особенность: Гранула 2-12 мм

Производительность: 1 500-5 000 кг/час ( т/год)

Мощность: 305,99 кВт

Сырьевая база: Зерна бобовых и злаковых, масличных, лузга зерна бобовых и злаковых культур влажностью не более 14%, другое сырье растительного происхождения, добавки (в зависимости от рецептуры заказчика)

Готовый продукт: Гранула

Габаритные размеры линии (Д*Ш*В), мм: *5200*6125

Обслуживающий персонал: от 2 человек

Срок изготовления: 15 дней

Срок поставки: 110 дней

Линия ЛГ-7

Особенность: Гранула 2-12 мм

Производительность: 1 000-7 000 кг/час ( т/год)

Мощность: 330,04 кВт

Сырьевая база: Зерна бобовых и злаковых, масличных, лузга зерна бобовых и злаковых культур влажностью не более 14%, другое сырье растительного происхождения, добавки (в зависимости от рецептуры заказчика)

Готовый продукт: Гранула

Габаритные размеры линии (Д*Ш*В), мм: *4530*6100

Обслуживающий персонал: от 2 человек

Срок изготовления: 15 дней

Срок поставки: 110 дней

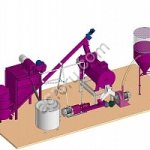

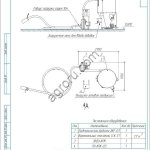

Пример состава Линии ЛГ

1 Транспортер шнековый ТШ-200/1-8

2 Бункер для зерна БД-2,5 (ДГ)

3 Пресс-гранулятор для комбикорма ДГ-5В

4 Конвейер ленточный КЛ-С300(ОЦ)-2

5 Конвейер ленточный КЛ-С300(ОЦ)-7

6 Блок охлаждения гранул БО-4У

7 Конвейер ленточный КЛ-С300(ОЦ)-8

8 Бункер для зерна БГП-3,5 Фасовка

9 Дозатор ДК-3 (ВД 50С)

10 Компрессор Fubag FС 230/50 CM2

11 Парогенератор ЭПГ-150-5У(ПИД) (Нж)

13 Матрица SZLJ350 ?8 №369 (1:5,5)

14 Переходник БП-2,5Д-ДГ-6

15 Рама дополнительная ДГ-300/500/700/1000МХ-L h350 мм

16 Лоток ДГ-5В - КЛ-С300(Р)

17 Ротационные датчики уровня INNOLevel IL-LAA-N

18 Шланг из полиолефиновой композиции ф200 (1 м.п.)

19 Хомут червячный

Технологический процесс

1. Загрузка рассыпного комбикорма

Рассыпной комбикорм подаётся с линии производства рассыпного комбикорма (в комплект поставки не входит) в шнековый транспортёр (ТШ), перемещающий сырьё в силос (БД) над гранулятором. Силос служит для оперативного накопления измельченного сырья перед гранулированием. Объём заполнения силоса осуществляется с помощью ротационных датчиков верхнего и нижнего уровня.

2. Этап увлажнения

Для гранулирования сухих кормов перед попаданием продукта в пресс-узел гранулятора его необходимо увлажнить, используя парогенератор (ПАР). Гранулирование продукта с применением пара увеличивает производительность пресса. Срок службы матриц также увеличивается на 15-20%. Дозирование пара производится при помощи парового вентиля. Количество пара определяется только по качеству гранул.

3. Этап гранулирования

Пресс-гранулятор (ДГ) основной узел линии, предназначен для получения гранулированных комбикормов. Гранулятор состоит из редуктора с прессующим узлом, установленного на раме, основного электродвигателя, смесителя. Сырье попадает в дозатор пресс-гранулятора, который производит необходимое дозирование путем изменения интенсивности вращения шнека дозатора. Затем сырье равномерно подается в смеситель, где оно увлажняется водой или паром до влажности, необходимой для гранулирования, и интенсивно перемешивается мешалкой (влага способствует образованию гранул). Из смесителя увлажненный продукт выводится в пресс-узел. В камере прессования продукт затягивается между вращающимися матрицей и прессующими вальцами и продавливается в радиальные отверстия матрицы, где под действием большого давления происходит формирование гранул. Выдавленные из отверстий гранулы наталкиваются на неподвижный нож и обламываются. Сформованные гранулы падают вниз и через патрубок крышки пресс-узла выводятся из пресса.

4. Выгрузка гранулы на этап охлаждения

Выгрузка гранулы происходит на поворотный скребковый конвейер (КЛ), оснащенный колесами и шарнирной опорой для освобождения выгрузки гранулятора в целях обслуживания. Поворотный конвейер осуществляет отвод гранулы от пресс-гранулятора на стационарный скребковый конвейер (КЛ). С его помощью гранулы отводятся от пресс-гранулятора в блок охлаждения (БО).

5. Охлаждение гранулы

Блок охлаждения (БО) предназначен для охлаждения гранул, поступающих из пресс-гранулятора, с последующим просевом гранул для отделения их от пыли, мелкой фракции, не гранулированной части, которая перемещается за периферию блока охлаждения (подлежит вторичной переработке). Воздух охлаждает гранулы, снижает их влажность, забирает часть не гранулированного продукта. Охлаждаясь в камере, гранулы быстро твердеют и приобретают товарный вид. Из камеры охлаждения через планочный разгрузитель (входит в состав блока охлаждения) гранулы поступают на стол рассева (входит в состав колонны/блока охлаждения), где происходит отделение их от крошки. Кондиционные гранулы через скат стола рассева направляются на фасовку.

6. Выгрузка готовой продукции

Выгрузка готовой гранулы со стола рассева осуществляется на скребковый конвейер (КЛ),с помощью которого гранула перемещается в силос (БГП-фасовка). Объём заполнения силоса осуществляется с помощью ротационных датчиков верхнего и нижнего уровня. На выгрузном патрубке силоса устанавливается весовой дозатор дискретного типа (ДК), с помощью которого гранулированный комбикорм фасуется в мешки.

Контроль и управление вышеперечисленным оборудованием осуществляется с пульта управления ПУ-ЛГ.

Линии гранулирования комбикорма, отрубей 0,5 – 7 т/час

Описание

Показать полное описание

Михаил

Тел:

Тел:

+7 988 399-7*-**показать телефон

e-Mail: отправить запрос

№ 2802603

· 19 февраля 2026

· 320 просмотров

Цена: 1000000 ₽

Цена: 750000 ₽

Цена: 120000 ₽

Цена: 1337500 ₽

Цена: 2400000 ₽

Цена: 45000 ₽

Оборудование для производства кормов

Цена: 3 550 000 ₽

за штуку

Продаётся действующая линия сушки и гранулирования , на базе авм 1,5, мощностью 1,8 мега. ватт., на базе огм 1,5. , все можно проверить в работе.

Весь цикл от загрузки сырья, до выгрузки в биг беги, после охлаждения.

Весь цикл от загрузки сырья, до выгрузки в биг беги, после охлаждения.

Дмитрий

Тел:

Тел:

+7 980 107-2*-**показать

e-Mail: отправить запрос

Цена: 174 000 ₽

за штуку

Смесители для комбикорма одновальные СВГ

Лопастные горизонтальные смесители СВГ используются для приготовления белково-витаминно-минеральных концентратов (БВМК) из белковой основы и премиксов с минимальными затратами на базе хозяйства. Предназначены для получения однородных смесей из сыпучих, сухих, влажных и жидких компонентов корма. Однородность смешивания 95-98 % в зависимости от количества и свойств смешиваемых компонентов.

Одновальный смеситель СВГ-250

Мощность:1,5 кВт

Объем рабочий:не менее 0,25 м3

Максимальная разовая загрузка:не более 125 кг

Возможность ввода жидких компонентов:15 %

Частота вращения вала:47 об/мин

Продолжительность смешивания:4-6 мин

Продолжительность выгрузки:2-5 мин

Однородность смешивания:95-98 %

Габаритные размеры:2057х917х1556 мм

Масса:197 кг

Одновальный смеситель СВГ-500

Мощность:4 кВт

Объем рабочий:не менее 0,5 м3

Максимальная разовая загрузка:не более 250 кг

Возможность ввода жидких компонентов:15 %

Частота вращения вала:47 об/мин

Продолжительность с...

Лопастные горизонтальные смесители СВГ используются для приготовления белково-витаминно-минеральных концентратов (БВМК) из белковой основы и премиксов с минимальными затратами на базе хозяйства. Предназначены для получения однородных смесей из сыпучих, сухих, влажных и жидких компонентов корма. Однородность смешивания 95-98 % в зависимости от количества и свойств смешиваемых компонентов.

Одновальный смеситель СВГ-250

Мощность:1,5 кВт

Объем рабочий:не менее 0,25 м3

Максимальная разовая загрузка:не более 125 кг

Возможность ввода жидких компонентов:15 %

Частота вращения вала:47 об/мин

Продолжительность смешивания:4-6 мин

Продолжительность выгрузки:2-5 мин

Однородность смешивания:95-98 %

Габаритные размеры:2057х917х1556 мм

Масса:197 кг

Одновальный смеситель СВГ-500

Мощность:4 кВт

Объем рабочий:не менее 0,5 м3

Максимальная разовая загрузка:не более 250 кг

Возможность ввода жидких компонентов:15 %

Частота вращения вала:47 об/мин

Продолжительность с...

Михаил

Тел:

Тел:

+7 988 399-7*-**показать

e-Mail: отправить запрос

Цена: 1 565 000 ₽

за штуку

Смесители для комбикорма двухвальные СЛГ

Предназначены для получения однородных смесей из сыпучих (порошкообразных, гранулированных, хлопьевидных, кусковых, с размерами частиц не более 30 мм и плотностью 0,15-0,8 т/м3), сухих, влажных, вязких и жидких компонентов корма. Однородность смешивания 92-98% в зависимости от количества и свойств смешиваемых компонентов.

Двухвальный смеситель СЛГ-1А

Максимальная разовая загрузка:не более 500 кг

Мощность:15 кВт

Объем рабочий:1 м3

Однородность смешивания:92-98 %

Продолжительность смешивания:1-2 мин

Продолжительность выгрузки:0,25-0,5 мин

Возможность ввода жидких компонентов:не более 20 %

Габаритные размеры:2400х1570х1500 мм

Масса:2500 кг

Двухвальный смеситель СЛГ-2А

Максимальная разовая загрузка:не более 1 000 кг

Мощность:18,5 кВт

Объем рабочий:2 м3

Однородность смешивания:92-98 %

Продолжительность смешивания:2-3 мин

Продолжительность выгрузки:0,08-0,25 мин

Частота вращения вала:25 об/мин

Возможность ввода жидких компонентов:не более 15 %

Га...

Предназначены для получения однородных смесей из сыпучих (порошкообразных, гранулированных, хлопьевидных, кусковых, с размерами частиц не более 30 мм и плотностью 0,15-0,8 т/м3), сухих, влажных, вязких и жидких компонентов корма. Однородность смешивания 92-98% в зависимости от количества и свойств смешиваемых компонентов.

Двухвальный смеситель СЛГ-1А

Максимальная разовая загрузка:не более 500 кг

Мощность:15 кВт

Объем рабочий:1 м3

Однородность смешивания:92-98 %

Продолжительность смешивания:1-2 мин

Продолжительность выгрузки:0,25-0,5 мин

Возможность ввода жидких компонентов:не более 20 %

Габаритные размеры:2400х1570х1500 мм

Масса:2500 кг

Двухвальный смеситель СЛГ-2А

Максимальная разовая загрузка:не более 1 000 кг

Мощность:18,5 кВт

Объем рабочий:2 м3

Однородность смешивания:92-98 %

Продолжительность смешивания:2-3 мин

Продолжительность выгрузки:0,08-0,25 мин

Частота вращения вала:25 об/мин

Возможность ввода жидких компонентов:не более 15 %

Га...

Михаил

Тел:

Тел:

+7 988 399-7*-**показать

e-Mail: отправить запрос

Цена: 2 321 000 ₽

за штуку

Редукторные пресс-грануляторы для комбикорма

Пресс-грануляторы ДГ предназначены для получения гранулированных кормов для сельскохозяйственных животных, птиц, рыб. Крутящий момент редуктора передается на главный вал. Редуктор обеспечивает стабильный режим работы, удобство и простота в эксплуатации и обслуживании.

Пресс-гранулятор ДГ-5

Производительность:до 4,9 т/ч

Число оборотов матрицы:330 об/мин

Мощность:57,95 кВт

Диаметр матрицы:350 мм

Габаритные размеры:2140х1130х2250 мм

Масса:2600 кг

Пресс-гранулятор ДГ-6

Производительность:до 6 т/ч

Число оборотов матрицы:330 об/мин

Мощность:77,95 кВт

Диаметр матрицы:350 мм

Габаритные размеры:2140х1130х2250 мм

Масса:2730 кг

Пресс-гранулятор ДГ-7

Производительность:до 8,4 т/ч

Число оборотов матрицы:300 об/мин

Мощность:92,95 кВт

Диаметр матрицы:400 мм

Габаритные размеры:2141х952х2376 мм

Масса:2440 кг

Пресс-гранулятор ДГ-9

Производительность:до 10 т/ч

Число оборотов матрицы:300 об/мин

Мощность:117 кВт

Диаметр матрицы:420 мм

Габаритные размеры...

Пресс-грануляторы ДГ предназначены для получения гранулированных кормов для сельскохозяйственных животных, птиц, рыб. Крутящий момент редуктора передается на главный вал. Редуктор обеспечивает стабильный режим работы, удобство и простота в эксплуатации и обслуживании.

Пресс-гранулятор ДГ-5

Производительность:до 4,9 т/ч

Число оборотов матрицы:330 об/мин

Мощность:57,95 кВт

Диаметр матрицы:350 мм

Габаритные размеры:2140х1130х2250 мм

Масса:2600 кг

Пресс-гранулятор ДГ-6

Производительность:до 6 т/ч

Число оборотов матрицы:330 об/мин

Мощность:77,95 кВт

Диаметр матрицы:350 мм

Габаритные размеры:2140х1130х2250 мм

Масса:2730 кг

Пресс-гранулятор ДГ-7

Производительность:до 8,4 т/ч

Число оборотов матрицы:300 об/мин

Мощность:92,95 кВт

Диаметр матрицы:400 мм

Габаритные размеры:2141х952х2376 мм

Масса:2440 кг

Пресс-гранулятор ДГ-9

Производительность:до 10 т/ч

Число оборотов матрицы:300 об/мин

Мощность:117 кВт

Диаметр матрицы:420 мм

Габаритные размеры...

Михаил

Тел:

Тел:

+7 988 399-7*-**показать

e-Mail: отправить запрос

Цена: 100 000 ₽

за штуку

Предлагаю к поставкам оборудование для производства сельскохозяйственной продукции, а именно:

- Линия по производству растительного масла (Рапсовое, Соевое, Подсолнечное)

- Линия по производству кормов

- Линия по производству кровяной муки

- Линия по производству мясо-костной муки

- Линия по производству животного жира

Отгрузки осуществляю напрямую от производителя в Китае.

Гарантия на оборудование 2 года с момента поставки на ваше производство.

Возможен выезд мастера пуско-наладчика из Китая.

КАК РАБОТАЕМ:

Договор

Работаем с физ и юрлицами, подберем удобную форму оплаты

Гарантии обмена, возврата

Документы с НДС/без НДС

Все сертификаты по запросу

Часы работы пн-пт с 8:00 до 18:00

- Линия по производству растительного масла (Рапсовое, Соевое, Подсолнечное)

- Линия по производству кормов

- Линия по производству кровяной муки

- Линия по производству мясо-костной муки

- Линия по производству животного жира

Отгрузки осуществляю напрямую от производителя в Китае.

Гарантия на оборудование 2 года с момента поставки на ваше производство.

Возможен выезд мастера пуско-наладчика из Китая.

КАК РАБОТАЕМ:

Договор

Работаем с физ и юрлицами, подберем удобную форму оплаты

Гарантии обмена, возврата

Документы с НДС/без НДС

Все сертификаты по запросу

Часы работы пн-пт с 8:00 до 18:00

Николай

Тел:

Тел:

+7 929 325-3*-**показать

e-Mail: отправить запрос

Цена: 101 000 ₽

за штуку

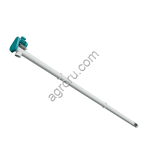

Шнековые транспортеры клиноременные, забор из бурта, производительность до 10 т/час

Транспортер шнековый ТШ применяется для транспортировки сыпучих материалов зернистой или мучнистой консистенции с размером частиц до 30 мм и содержанием их не выше 10%, удельным весом до 850 кг/м3 и влажностью до 14 %. Направление транспортировки: горизонтальное или наклонное (угол наклона до 45). Возможно перемещение материала с удельной массой до 1,5 т/м и абсолютной влажностью до 60 %. Представляет собой винтовой конвейер непрерывного действия закрытого типа. Состоит из легкосборных унифицированных секций, которые можно легко заменить в случае износа.

Транспортер шнековый ТШ-150/2-4

Внешний диаметр корпуса шнека:153 мм

Длина загрузной части:390 мм

Выгрузной патрубок: мм

Частота вращения шнека:330 об/мин

Угол наклона транспортера к горизонту:не более 45

Производительность:до 10 т/ч

Мощность:1,5 кВт

Длина транспортера габаритная :4155 мм

Длина перемещения продукта:3855 мм

Комплект секций (з-п-в):2м...

Транспортер шнековый ТШ применяется для транспортировки сыпучих материалов зернистой или мучнистой консистенции с размером частиц до 30 мм и содержанием их не выше 10%, удельным весом до 850 кг/м3 и влажностью до 14 %. Направление транспортировки: горизонтальное или наклонное (угол наклона до 45). Возможно перемещение материала с удельной массой до 1,5 т/м и абсолютной влажностью до 60 %. Представляет собой винтовой конвейер непрерывного действия закрытого типа. Состоит из легкосборных унифицированных секций, которые можно легко заменить в случае износа.

Транспортер шнековый ТШ-150/2-4

Внешний диаметр корпуса шнека:153 мм

Длина загрузной части:390 мм

Выгрузной патрубок: мм

Частота вращения шнека:330 об/мин

Угол наклона транспортера к горизонту:не более 45

Производительность:до 10 т/ч

Мощность:1,5 кВт

Длина транспортера габаритная :4155 мм

Длина перемещения продукта:3855 мм

Комплект секций (з-п-в):2м...

Михаил

Тел:

Тел:

+7 988 399-7*-**показать

e-Mail: отправить запрос

Цена: 13 350 000 ₽

за штуку

Мы изготавливаем линии производства мясокостной муки с учетом особенностей Вашего сырья, помещения, требуемой производительности.

Мясокостная мука один из важнейших биологически активных продуктов, применяемых для подкормки животных, птиц, рыб и даже растений.

Продукт востребован благодаря пищевой ценности, натуральному происхождению и простоте в использовании.

Мука представляет собой порошок от серого до коричневого цвета, сухой, рассыпчатый.

Сырьём для производства мясокостной муки служат отходы убоя и падежа сельскохозяйственных животных, птицы и рыбы, непригодные для производства пищевой продукции для человека:

Неиспользуемые отходы мясокомбинатов.

Неиспользуемые отходы рыбных хозяйств.

Туши домашнего скота, павшие не по причине инфекционных заболеваний.

Конфискованные за счет незаконного ввоза мясные продукты.

Неликвиды продукции сетевых магазинов.

Технология производства мясокостной муки направлена на максимальное сохранение в составе белков, ведь чем выше содержание белка, те...

Мясокостная мука один из важнейших биологически активных продуктов, применяемых для подкормки животных, птиц, рыб и даже растений.

Продукт востребован благодаря пищевой ценности, натуральному происхождению и простоте в использовании.

Мука представляет собой порошок от серого до коричневого цвета, сухой, рассыпчатый.

Сырьём для производства мясокостной муки служат отходы убоя и падежа сельскохозяйственных животных, птицы и рыбы, непригодные для производства пищевой продукции для человека:

Неиспользуемые отходы мясокомбинатов.

Неиспользуемые отходы рыбных хозяйств.

Туши домашнего скота, павшие не по причине инфекционных заболеваний.

Конфискованные за счет незаконного ввоза мясные продукты.

Неликвиды продукции сетевых магазинов.

Технология производства мясокостной муки направлена на максимальное сохранение в составе белков, ведь чем выше содержание белка, те...

Елена

Тел:

Тел:

+7 844 273-0*-**показать

e-Mail: отправить запрос

Цена: 250 000 ₽

за штуку

Экструдеры универсальные

Наша компания предлагает вам оборудование собственной сборки:

- грануляторы корма и опилок

- экструдеры (под зерно и сою)

- рабочие узлы для экструдеров (производительностью от 50 до 500 кг/ч) и грануляторов (производительностью до 1000 кг/ч).

Также мы можем собрать по вашему тех. заданию линию для производства гранулированного или экструдированного корма для сельхоз животных, птицы, рыбы.

Наша компания предлагает вам оборудование собственной сборки:

- грануляторы корма и опилок

- экструдеры (под зерно и сою)

- рабочие узлы для экструдеров (производительностью от 50 до 500 кг/ч) и грануляторов (производительностью до 1000 кг/ч).

Также мы можем собрать по вашему тех. заданию линию для производства гранулированного или экструдированного корма для сельхоз животных, птицы, рыбы.

станислав

Тел:

Тел:

+7 922 702-4*-**показать

e-Mail: отправить запрос

Цена: 676 000 ₽

за штуку

Клиноременные пресс-грануляторы для комбикорма

Клиноременные грануляторы производят из растительной массы гранулы комбикорма для сельскохозяйственных животных. Это улучшает технологические свойства корма, предотвращает его спекание (слипание) и увеличивает сыпучесть. Гранулы можно использовать мелкими порциями для погрузки, транспортировки и хранения. Гранулированные корма используются как полнорационные смеси, так и в качестве добавки к основному рациону питания для восполнения недостающих элементов.

Пресс-гранулятор для комбикорма ДГ-0,9В

Производительность:до 0,8 т/ч

Число оборотов матрицы:300 об/мин

Мощность:20,35 кВт

Диаметр матрицы:250 мм

Габаритные размеры:1300х650х1675 мм

Масса:500 кг

Пресс-гранулятор для комбикорма ДГ-1В

Производительность:до 1 т/ч

Число оборотов матрицы:325 об/мин

Мощность:25,3 кВт

Диаметр матрицы:250 мм

Габаритные размеры:1500х750х2045 мм

Масса:700 кг

Пресс-гранулятор для комбикорма ДГ-3ВУ

Производительность:до 3 т/ч

Число оборотов матрицы:325 об/мин...

Клиноременные грануляторы производят из растительной массы гранулы комбикорма для сельскохозяйственных животных. Это улучшает технологические свойства корма, предотвращает его спекание (слипание) и увеличивает сыпучесть. Гранулы можно использовать мелкими порциями для погрузки, транспортировки и хранения. Гранулированные корма используются как полнорационные смеси, так и в качестве добавки к основному рациону питания для восполнения недостающих элементов.

Пресс-гранулятор для комбикорма ДГ-0,9В

Производительность:до 0,8 т/ч

Число оборотов матрицы:300 об/мин

Мощность:20,35 кВт

Диаметр матрицы:250 мм

Габаритные размеры:1300х650х1675 мм

Масса:500 кг

Пресс-гранулятор для комбикорма ДГ-1В

Производительность:до 1 т/ч

Число оборотов матрицы:325 об/мин

Мощность:25,3 кВт

Диаметр матрицы:250 мм

Габаритные размеры:1500х750х2045 мм

Масса:700 кг

Пресс-гранулятор для комбикорма ДГ-3ВУ

Производительность:до 3 т/ч

Число оборотов матрицы:325 об/мин...

Михаил

Тел:

Тел:

+7 988 399-7*-**показать

e-Mail: отправить запрос

Цена: 510 000 ₽

за штуку

Линии по производству рассыпных комбикормов

КПК комплекс производства комбикормов. Линия предназначена для производства комбикормов из зерновых культур (овёс,пшеница, ячмень,кукуруза и др.), а также измельчённого жмыха или шрота влажностью до 14%, с добавкой премиксов.

Линия КПК-0,5

Особенность: Пневмозагрузка комплекса

Производительность: кг/час (1 350 т/год)

Мощность: 9,7 кВт

Сырьевая база: Зерна бобовых и злаковых, масличных культур влажностью до 14% и жирностью до 7%, лузга зерна бобовых и злаковых культур влажностью не более 14%, другое сырье растительного происхождения, добавки. (в зависимости от рецептуры заказчика)

Готовый продукт: Россыпь

Габаритные размеры линии (Д*Ш*В), мм: 2780*1930*2655

Обслуживающий персонал: от 1 человека

Срок изготовления: 10 дней

Срок поставки: 25 дней

Линия КПК-1

Особенность: Пневмозагрузка комплекса

Производительность: 260-1 000 кг/час (2 700 т/год)

Мощность: 13,45 кВт

Сырьевая база: Зерна бобовых и злаковых, масличных культур влажностью до 14% и жи...

КПК комплекс производства комбикормов. Линия предназначена для производства комбикормов из зерновых культур (овёс,пшеница, ячмень,кукуруза и др.), а также измельчённого жмыха или шрота влажностью до 14%, с добавкой премиксов.

Линия КПК-0,5

Особенность: Пневмозагрузка комплекса

Производительность: кг/час (1 350 т/год)

Мощность: 9,7 кВт

Сырьевая база: Зерна бобовых и злаковых, масличных культур влажностью до 14% и жирностью до 7%, лузга зерна бобовых и злаковых культур влажностью не более 14%, другое сырье растительного происхождения, добавки. (в зависимости от рецептуры заказчика)

Готовый продукт: Россыпь

Габаритные размеры линии (Д*Ш*В), мм: 2780*1930*2655

Обслуживающий персонал: от 1 человека

Срок изготовления: 10 дней

Срок поставки: 25 дней

Линия КПК-1

Особенность: Пневмозагрузка комплекса

Производительность: 260-1 000 кг/час (2 700 т/год)

Мощность: 13,45 кВт

Сырьевая база: Зерна бобовых и злаковых, масличных культур влажностью до 14% и жи...

Михаил

Тел:

Тел:

+7 988 399-7*-**показать

e-Mail: отправить запрос

Цена: 287 000 ₽

за штуку

Комбикормовый завод. Мини завод для комбикорма - оптимальное решение для бизнеса, связанного с сельским хозяйством. Отличное решение для развития Вашего бизнеса в сфере производства комбикорма. Комбикормовый Мини завод для производства комбикорма позволяет дробить различные виды зернового сырья (в т. ч. пшеницу, рожь, горох, кукурузы, ячмень) и вести производство готовых кормов для различных домашних животных (крупного рогатого скота, птицы и т. д.)

Важной особенностью комбикормового завода является возможность обогащения производимых кормов любыми нужными добавками.

ПРЕИМУЩЕСТВА

Комбикормовый завод ПОД КЛЮЧ. Мини завод для комбикорма Zeon-Agro изготовлен из высококачественной стали.

УВЕЛИЧЕНИЕ толщин металлов в местах повышенного износа позволило значительно увеличить срок эксплуатации оборудования.

КОМПАКТНОСТЬ линии позволяет устанавливать ее в небольших помещениях.

ПРОСТОТА в эксплуатации и обслуживании позволит Вам использовать для работ низкоквалифицированный персонал, ч...

Важной особенностью комбикормового завода является возможность обогащения производимых кормов любыми нужными добавками.

ПРЕИМУЩЕСТВА

Комбикормовый завод ПОД КЛЮЧ. Мини завод для комбикорма Zeon-Agro изготовлен из высококачественной стали.

УВЕЛИЧЕНИЕ толщин металлов в местах повышенного износа позволило значительно увеличить срок эксплуатации оборудования.

КОМПАКТНОСТЬ линии позволяет устанавливать ее в небольших помещениях.

ПРОСТОТА в эксплуатации и обслуживании позволит Вам использовать для работ низкоквалифицированный персонал, ч...

Ольга

Тел:

Тел:

+7 937 117-2*-**показать

e-Mail: отправить запрос

Цена: 121 000 ₽

за штуку

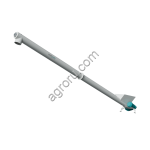

Шнековые транспортеры клиноременные, забор из бурта, производительность до 30 т/час

Транспортер шнековый ТШ применяется для транспортировки сыпучих материалов зернистой или мучнистой консистенции с размером частиц до 30 мм и содержанием их не выше 10%, удельным весом до 850 кг/м3 и влажностью до 14 %. Направление транспортировки: горизонтальное или наклонное (угол наклона до 45). Возможно перемещение материала с удельной массой до 1,5 т/м и абсолютной влажностью до 60 %. Представляет собой винтовой конвейер непрерывного действия закрытого типа. Состоит из легкосборных унифицированных секций, которые можно легко заменить в случае износа.

Транспортер шнековый ТШ-200/2-4

Внешний диаметр корпуса шнека:203 мм

Длина загрузной части:390 мм

Выгрузной патрубок:200 мм

Частота вращения шнека:330 об/мин

Угол наклона транспортера к горизонту:не более 45

Производительность:до 30 т/ч

Мощность:1,5 кВт

Длина транспортера габаритная :4114 мм

Длина перемещения продукта:3824 мм

Комплект секций (з-п-в):...

Транспортер шнековый ТШ применяется для транспортировки сыпучих материалов зернистой или мучнистой консистенции с размером частиц до 30 мм и содержанием их не выше 10%, удельным весом до 850 кг/м3 и влажностью до 14 %. Направление транспортировки: горизонтальное или наклонное (угол наклона до 45). Возможно перемещение материала с удельной массой до 1,5 т/м и абсолютной влажностью до 60 %. Представляет собой винтовой конвейер непрерывного действия закрытого типа. Состоит из легкосборных унифицированных секций, которые можно легко заменить в случае износа.

Транспортер шнековый ТШ-200/2-4

Внешний диаметр корпуса шнека:203 мм

Длина загрузной части:390 мм

Выгрузной патрубок:200 мм

Частота вращения шнека:330 об/мин

Угол наклона транспортера к горизонту:не более 45

Производительность:до 30 т/ч

Мощность:1,5 кВт

Длина транспортера габаритная :4114 мм

Длина перемещения продукта:3824 мм

Комплект секций (з-п-в):...

Михаил

Тел:

Тел:

+7 988 399-7*-**показать

e-Mail: отправить запрос

Цена: 2 608 300 ₽

за штуку

Линия ЛЭК-0,5-зерно

Особенность: Переработка зерна

Производительность: кг/час (1 350 т/год)

Мощность: 58,85 кВт

Сырьевая база: Зерно влажностью не более 14%, зерносмесь и бобовые культуры, (пшеница, ячмень, горох, кукуруза, рожь)

Готовый продукт: Экструдат

Габаритные размеры линии (Д*Ш*В), мм: 8530*2290*5160

Обслуживающий персонал: от 1 человека

Срок изготовления: 30 дней

Срок поставки: 60 дней

Линия ЛЭК-1-зерно

Особенность: Переработка зерна

Производительность: 800-1 000 кг/час (2 700 т/год)

Мощность: 99,45 кВт

Сырьевая база: Зерно влажностью не более 14%, зерносмесь и бобовые культуры, (пшеница, ячмень, горох, кукуруза, рожь)

Готовый продукт: Экструдат

Габаритные размеры линии (Д*Ш*В), мм: *3480*5160

Обслуживающий персонал: от 1 человека

Срок изготовления: 30 дней

Срок поставки: 60 дней

Пример состава линии ЛЭК-зерно

1 Транспортер шнековый ТШ-150/2-8

2 Бункер для зерна БГП-3,5 Фасовка

3 Экструдер ЭП-90 с измельчителем

4 Транспортер шнековый ТШ-200/3-4

5 Охладители экструдата ОХ-...

Особенность: Переработка зерна

Производительность: кг/час (1 350 т/год)

Мощность: 58,85 кВт

Сырьевая база: Зерно влажностью не более 14%, зерносмесь и бобовые культуры, (пшеница, ячмень, горох, кукуруза, рожь)

Готовый продукт: Экструдат

Габаритные размеры линии (Д*Ш*В), мм: 8530*2290*5160

Обслуживающий персонал: от 1 человека

Срок изготовления: 30 дней

Срок поставки: 60 дней

Линия ЛЭК-1-зерно

Особенность: Переработка зерна

Производительность: 800-1 000 кг/час (2 700 т/год)

Мощность: 99,45 кВт

Сырьевая база: Зерно влажностью не более 14%, зерносмесь и бобовые культуры, (пшеница, ячмень, горох, кукуруза, рожь)

Готовый продукт: Экструдат

Габаритные размеры линии (Д*Ш*В), мм: *3480*5160

Обслуживающий персонал: от 1 человека

Срок изготовления: 30 дней

Срок поставки: 60 дней

Пример состава линии ЛЭК-зерно

1 Транспортер шнековый ТШ-150/2-8

2 Бункер для зерна БГП-3,5 Фасовка

3 Экструдер ЭП-90 с измельчителем

4 Транспортер шнековый ТШ-200/3-4

5 Охладители экструдата ОХ-...

Михаил

Тел:

Тел:

+7 988 399-7*-**показать

e-Mail: отправить запрос

Цена: 2 005 000 ₽

за штуку

Вальцовые зернодробилки 0,6 25 т/час

Дробилка вальцовая предназначена для переработки зерна растительного происхождения. Основное направление приготовление кормов для птиц.

Вальцовая зернодробилка S100

Мощность:2,2 кВт

Производительность (грубое дробление):0,6-0,9 т/ч

Производительность (мелкое дробление):0,4-0,5 т/ч

Число оборотов вальцов (ведущий-ведомый):1000/500 об/мин

Размер рабочих вальцов:Ø204 х 100 мм

Зазор между вальцами:min 0,1 мм

Габаритные размеры с опорной рамой (ДхШхВ):840х1100х1523 мм

Габаритные размеры без опорной рамы (ДхШхВ):444х750х692 мм

Масса:163 кг

Особенности модели S100:

1.Корпус представляет собой стальную разборную конструкцию, в которой помещены рабочие вальцы ведущий и ведомый.

- Ведущий валец закреплен неподвижно в подшипниках и в движение приводится от электродвигателя с помощью ременной передачи.

- Ведомый валец закреплен на подвижной направляющей, перемещением которой регулируется зазор между вальцами.

2.Вальцы имеют противоположное друг другу нап...

Дробилка вальцовая предназначена для переработки зерна растительного происхождения. Основное направление приготовление кормов для птиц.

Вальцовая зернодробилка S100

Мощность:2,2 кВт

Производительность (грубое дробление):0,6-0,9 т/ч

Производительность (мелкое дробление):0,4-0,5 т/ч

Число оборотов вальцов (ведущий-ведомый):1000/500 об/мин

Размер рабочих вальцов:Ø204 х 100 мм

Зазор между вальцами:min 0,1 мм

Габаритные размеры с опорной рамой (ДхШхВ):840х1100х1523 мм

Габаритные размеры без опорной рамы (ДхШхВ):444х750х692 мм

Масса:163 кг

Особенности модели S100:

1.Корпус представляет собой стальную разборную конструкцию, в которой помещены рабочие вальцы ведущий и ведомый.

- Ведущий валец закреплен неподвижно в подшипниках и в движение приводится от электродвигателя с помощью ременной передачи.

- Ведомый валец закреплен на подвижной направляющей, перемещением которой регулируется зазор между вальцами.

2.Вальцы имеют противоположное друг другу нап...

Михаил

Тел:

Тел:

+7 988 399-7*-**показать

e-Mail: отправить запрос

Цена: 115 000 ₽

за штуку

Шнековые транспортеры клиноременные с загрузочным бункером, производительность до 30 т/час

Транспортер шнековый ТШ применяется для транспортировки сыпучих материалов зернистой или мучнистой консистенции с размером частиц до 30 мм и содержанием их не выше 10%, удельным весом до 850 кг/м3 и влажностью до 14 %. Направление транспортировки: горизонтальное или наклонное (угол наклона до 45). Возможно перемещение материала с удельной массой до 1,5 т/м и абсолютной влажностью до 60 %. Представляет собой винтовой конвейер непрерывного действия закрытого типа. Состоит из легкосборных унифицированных секций, которые можно легко заменить в случае износа.

Транспортер шнековый ТШ-200/1-4

Внешний диаметр корпуса шнека:203 мм

Выгрузной патрубок:200 мм

Частота вращения шнека:330 об/мин

Угол наклона транспортера к горизонту:не более 45

Производительность:до 30 т/ч

Мощность:1,5 кВт

Длина транспортера габаритная :3954 мм

Длина перемещения продукта:3244 мм

Комплект секций (з-п-в):2м+2м

Стойка:СШ-1(4)...

Транспортер шнековый ТШ применяется для транспортировки сыпучих материалов зернистой или мучнистой консистенции с размером частиц до 30 мм и содержанием их не выше 10%, удельным весом до 850 кг/м3 и влажностью до 14 %. Направление транспортировки: горизонтальное или наклонное (угол наклона до 45). Возможно перемещение материала с удельной массой до 1,5 т/м и абсолютной влажностью до 60 %. Представляет собой винтовой конвейер непрерывного действия закрытого типа. Состоит из легкосборных унифицированных секций, которые можно легко заменить в случае износа.

Транспортер шнековый ТШ-200/1-4

Внешний диаметр корпуса шнека:203 мм

Выгрузной патрубок:200 мм

Частота вращения шнека:330 об/мин

Угол наклона транспортера к горизонту:не более 45

Производительность:до 30 т/ч

Мощность:1,5 кВт

Длина транспортера габаритная :3954 мм

Длина перемещения продукта:3244 мм

Комплект секций (з-п-в):2м+2м

Стойка:СШ-1(4)...

Михаил

Тел:

Тел:

+7 988 399-7*-**показать

e-Mail: отправить запрос